烟熏炉在肉类食品加工中的应用:原理、工艺与品质管控

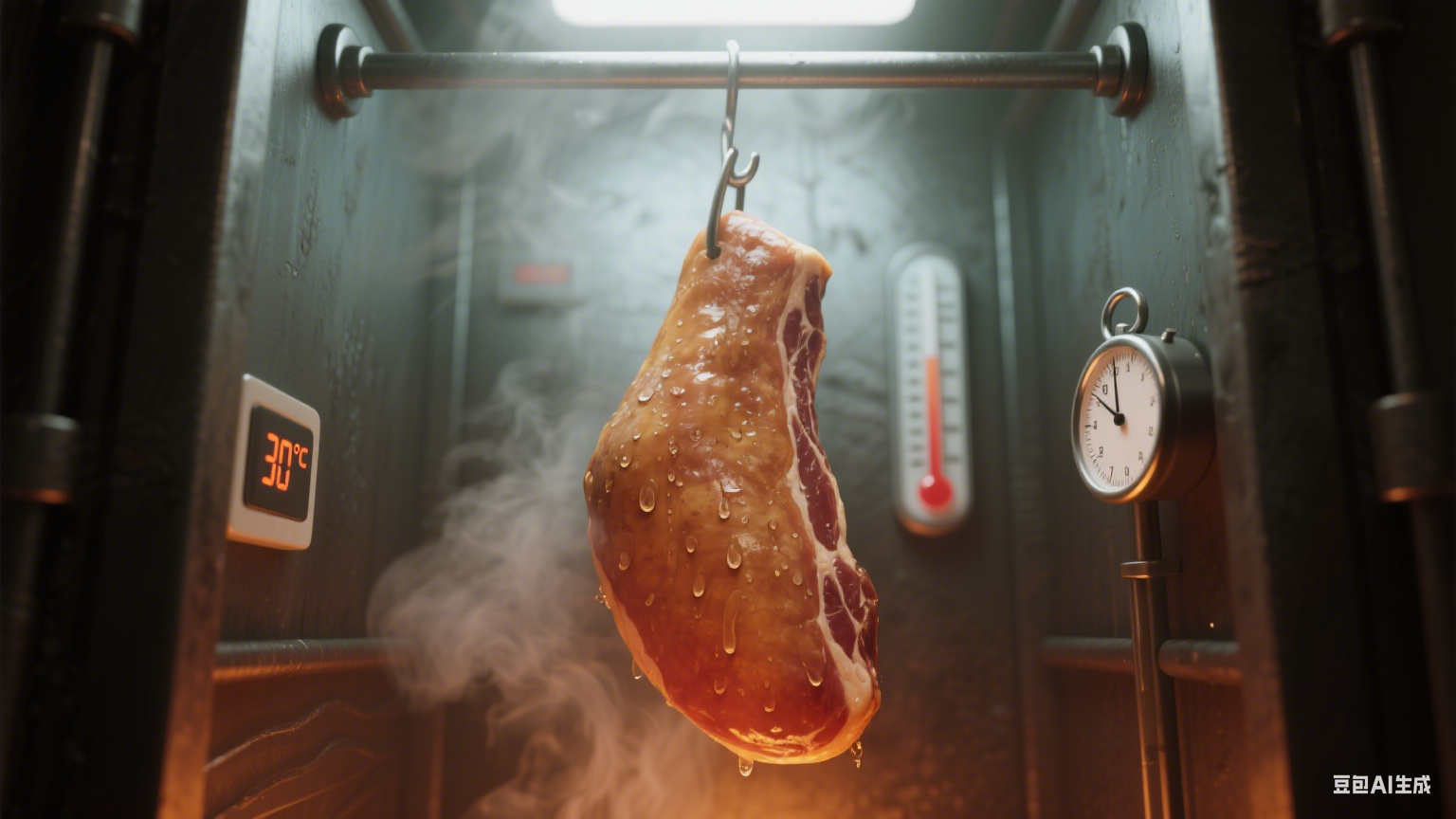

在肉类食品加工领域,烟熏炉是赋予产品独特烟熏风味、提升品质与延长保质期的关键设备。通过控制温度、湿度与烟熏时间,烟熏炉能使木材燃烧产生的香气物质渗透至肉品内部,同时实现杀菌、脱水与发色效果,广泛应用于腊肉、香肠、培根、熏鸡等传统与现代肉类制品的生产。本文将从设备工作原理、肉类适配类型、工艺参数设定、

操作规范、品质保障及问题解决六个方面,为食品加工厂提供专项应用指南。

**

一、工作原理:多维度协同实现烟熏效果

烟熏炉的核心工作原理是通过 “烟熏生成 - 温度控制 - 湿度调节 - 循环通风” 的协同作用,完成肉类的烟熏加工。主流烟熏炉分为直火式、间接式与液熏式三类,其中间接式因烟气洁净度高、参数可控性强,更适合规模化食品加工场景。

间接式烟熏炉的工作

流程分为四个阶段:首先,木屑(常用苹果木、桃木、橡木等)在独立的发烟器中通过低温加热(200-300℃)生成烟气,经过滤装置去除焦油、灰尘等杂质,确保烟气纯净;随后,洁净烟气通过风道进入烟熏室,与肉类表面接触并渗透至内部;同时,加热系统将烟熏室温度控制在设定范围(根据工艺需求分为低温烟熏 15-30℃、中温烟熏 30-50℃、高温烟熏 50-80℃),湿度系统通过喷雾或蒸汽调节室内相对湿度(通常 50%-80%);较后,循环风机使烟气在烟熏室内均匀流动,确保每批次肉类受烟均匀,避免局部风味差异。

以某香肠加工厂使用的间接式烟熏炉为例,加工烟熏香肠时,发烟器选用苹果木屑生成烟气,烟熏室温度控制在 45℃,相对湿度 65%,通过 3 小时的烟熏处理,烟气中的酚类、醛类等风味物质充分渗透至香肠内部,同时实现脱水(水分含量从 70% 降至 60%)与初步杀菌(菌落总数降低 1-2 个数量级),使产品保质期从常温 15 天延长至 30 天,且具备独特的果香烟熏风味。

**

二、肉类适配类型:按产品特性选择工艺

不同肉类制品的形态、脂肪含量与风味需求差异显著,食品加工厂需根据产品类型调整烟熏炉的设备配置与工艺方案,常见适配场景包括腊肉、香肠、培根及禽肉制品。

腊肉加工适合选用大容量烟熏炉(单次处理量 500-1000kg),因腊肉多为块状且脂肪含量较高,需采用 “低温长时” 的烟熏工艺:发烟器选用桃木或橡木屑(风味浓郁且耐燃烧),烟熏室温度控制在 25-30℃,相对湿度 55%-65%,烟熏时间 8-12 小时。低温环境可避免腊肉脂肪过度融化,长时烟熏确保风味充分渗透,同时实现缓慢脱水(水分含量从 65% 降至 45% 以下),提升产品保质期。某腊肉加工厂通过该工艺,使腊肉的烟熏风味均匀度提升 20%,且常温保质期达到 180 天。

香肠、火腿等肠类制品因形态规整、质地柔软,适合选用带挂架的烟熏炉(便于悬挂式烟熏,受烟更均匀),工艺上采用 “中温短时” 模式:发烟器选用苹果木或樱桃木屑(风味清新,避免掩盖肉本身香气),烟熏室温度 40-50℃,相对湿度 60%-70%,烟熏时间 2-4 小时。中温环境可加速烟气渗透,同时避免肉质过干,保持肠类制品的弹性。某火腿加工厂加工烟熏火腿时,通过该工艺使火腿的烟熏风味达标率从 85% 提升至 98%,且切片时不易碎断。

培根加工因原料为猪肉腹部(脂肪含量高、质地薄),需选用带托盘的烟熏炉(防止肉片变形),并采用 “分段烟熏” 工艺:第一阶段低温烟熏(20-25℃,湿度 50%,1 小时),初步形成风味;第二阶段中温烟熏(35-40℃,湿度 60%,2 小时),促进风味渗透;第三阶段高温定型(60-65℃,湿度 55%,1 小时),实现脂肪适度融化(出油率控制在 10%-15%),提升口感。某培根生产企业通过该工艺,使培根的烟熏色泽均匀度达到 95%,且脂肪分布更均匀,煎制时不易焦糊。

禽肉制品(如熏鸡、熏鸭) 因体型较大、肌肉纤维较粗,需选用可调节风速的烟熏炉(确保内部烟气流通),工艺上采用 “先腌制后烟熏” 的组合方案:禽肉经盐水腌制(盐含量 2%-3%)后,放入烟熏炉,发烟器选用松木屑(风味醇厚,适配禽类肉质),烟熏室温度 35-45℃,相对湿度 70%-75%,烟熏时间 4-6 小时。高湿度环境可避免禽肉表面过度干燥,保持肉质鲜嫩,同时使烟熏风味渗透至肌肉纤维内部。某禽类加工厂通过该工艺,使熏鸡的保质期从冷藏 7 天延长至 15 天,且烟熏风味在加热后仍能保持稳定。

**

三、工艺参数设定:精准调控保障品质

烟熏炉的工艺参数直接决定肉类产品的风味、色泽、水分含量与保质期,核心参数包括烟熏温度、烟熏时间、湿度、木屑种类及烟气浓度,需根据产品需求科学设定。

烟熏温度需结合产品保质期与口感需求调整:低温烟熏(15-30℃)适合追求传统风味、保质期较长的产品(如腊肉),能缓慢脱水且保留更多风味物质,但加工周期长;中温烟熏(30-50℃)适合平衡风味与效率的产品(如香肠、熏鸡),既能实现风味渗透,又能缩短加工时间;高温烟熏(50-80℃)适合需快速定型的产品(如培根),可加速脂肪融化与水分蒸发,但需控制温度不超过 80℃,避免肉质变柴。

烟熏时间需与温度、产品厚度匹配:块状肉类(如腊肉块,厚度 5-8cm)需 8-12 小时;肠类制品(直径 3-5cm)需 2-4 小时;薄片状肉类(如培根,厚度 0.3-0.5cm)需 3-5 小时。时间过短会导致风味不足、杀菌不彻底;时间过长则易造成肉质过干、风味过浓,甚至产生有害物质(如亚硝酸盐超标,需控制在 30mg/kg 以下,符合 GB 2760 标准)。

湿度与木屑选择需适配产品特性:加工高脂肪肉类(如培根、腊肉)时,湿度控制在 50%-60%,避免脂肪过度融化;加工瘦肉含量高的产品(如熏鸡胸肉)时,湿度提升至 70%-80%,防止肉质干燥。木屑种类直接影响风味:苹果木、樱桃木适合浅色肉类(如鸡肉、猪肉),风味清新;橡木、桃木适合深色肉类(如牛肉、鸭肉),风味浓郁;禁止使用含树脂的木材(如松木、杉木),避免产生苦味物质。

某烟熏肠加工厂通过优化参数(温度 45℃、时间 3 小时、湿度 65%、苹果木屑),使产品的烟熏风味评分从 82 分(满分 100)提升至 93 分,水分含量稳定在 55%-58%,符合行业良好标准,且亚硝酸盐含量控制在 20mg/kg 以下,远低于国家标准限值。

**

四、操作规范:从预处理到后处理的全流程管控

肉类烟熏加工的操作规范需覆盖原料预处理、设备调试、烟熏作业及后处理全环节,确保产品品质稳定与生产安全。

原料预处理阶段需完成三项核心工作:一是原料修整,去除肉类表面的筋膜、淤血,将块状肉类切割成均匀尺寸(误差不超过 1cm),肠类制品需确保灌装紧实度一致(避免烟熏时变形);二是腌制处理,根据产品需求进行盐水腌制(如腊肉腌制盐含量 3%-4%,时间 12-24 小时)或添加烟熏风味改良剂(如天然香辛料,需符合 GB 2760 标准),腌制后沥干表面水分(避免烟熏时烟气凝结,影响风味附着);三是设备清洁,烟熏炉使用前需清洗烟熏室、风道与发烟器,用 75% 酒精对接触肉类的部件进行消毒,避免交叉污染。

设备调试与操作阶段需遵循 “参数设定 - 空载试运行 - 样品测试 - 批量生产” 流程。以烟熏腊肉为例,先在设备控制面板设定发烟器温度 250℃、烟熏室温度 28℃、相对湿度 60%、烟熏时间 10 小时,开启空载运行 30 分钟,检查发烟器烟气生成量、温度与湿度控制系统是否正常;随后选取 5 块标准重量(500g / 块)的腌制腊肉进行样品烟熏,检测成品的风味(通过感官评定,至少 3 名专业评审员评分)、水分含量(采用烘干法,误差 ±0.5%)与亚硝酸盐含量(采用分光光度法),确认符合要求后再启动批量生产;生产过程中每 2 小时记录一次温度、湿度与烟气浓度,确保参数稳定。

后处理阶段需及时对烟熏后的肉类进行处理与存储:将烟熏后的产品冷却至常温(20-25℃),避免温度骤降导致肉质收缩;腊肉、培根等产品需进行真空包装(参考

真空包装机工艺),香肠、熏鸡可采用充气包装(充入氮气,延长保质期);存储时腊肉、培根可置于常温干燥环境(相对湿度≤65%),香肠、熏鸡需放入 0-4℃冷库,同时建立成品追溯体系,记录每批次产品的加工时间、参数、检测结果与流向,保存期限不少于 6 个月。

**

五、品质保障:合规性与检测体系构建

肉类烟熏加工的品质保障需从设备材质合规、原料管控及检测体系构建三方面入手,符合食品卫生安全法规要求。

设备材质合规要求烟熏炉与肉类接触的部件(烟熏室内壁、挂架、托盘)采用符合 GB 4806.9 标准的 304 不锈钢,表面粗糙度 Ra 值≤0.8μm,避免重金属迁移;发烟器、风道等烟气接触部件需选用耐高温、耐腐蚀的材质(如 316 不锈钢),且内壁光滑便于清洁;设备的温度、湿度传感器需定期校准(每年至少 2 次),由具备资质的机构进行检测,确保测量误差≤±1℃(温度)、±5%(湿度),符合计量要求。

原料管控需严格筛选木屑与肉类原料:木屑需选用无霉变、无异味的天然木材,每批次需进行微生物检测(菌落总数≤1000CFU/g,霉菌≤50CFU/g),禁止使用化学处理过的木材;肉类原料需从具备资质的供应商采购,索取检疫合格证明,每批次检测瘦肉精(如克伦特罗、沙丁胺醇,需符合 GB 31650 标准)、兽药残留(如四环素类、磺胺类,需符合 GB 31650 标准),确保原料安全。

检测体系构建需涵盖生产过程检测与成品检测:生产过程中每批次抽取 10% 的样品检测烟熏均匀度(通过感官评定,色泽差异不超过 10%);成品检测包括感官指标(色泽、风味、组织状态,符合产品标准)、理化指标(水分含量、盐分含量、亚硝酸盐含量,符合 GB 2730 等标准)、微生物指标(菌落总数、大肠菌群、沙门氏菌,符合 GB 2726 标准);同时,建立烟气质量检测机制,定期检测烟气中的焦油含量(≤10mg/m³)、苯并芘含量(≤5μg/kg,符合 GB 2762 标准),避免有害物质超标。

**

六、常见问题解决:针对性优化烟熏效果

食品加工厂在肉类烟熏过程中,常面临风味不均、色泽异常、水分含量超标及有害物质超标的问题,需结合工艺特性采取针对性解决方案。

风味不均的常见原因包括烟气分布不均、原料腌制差异或木屑质量不稳定。若烟熏香肠出现局部风味淡,需检查烟熏炉循环风机转速(通常 1000-1500r/min),转速过低需调整至标准范围,确保烟气流动均匀;同时,确保原料腌制时间一致(误差不超过 2 小时),避免因腌制差异导致风味吸附能力不同;若木屑批次间风味差异大,需建立木屑供应商评估体系,固定采购渠道,确保木屑品质稳定。某香肠加工厂通过调整风机转速与固定木屑供应商,使风味不均率从 15% 降至 3%。

色泽异常(如过深或过浅)多源于烟熏温度、时间不当或木屑种类选择错误。若烟熏培根色泽过深,需降低烟熏室温度(每次减少 3-5℃)或缩短烟熏时间(每次减少 30 分钟),同时选用浅色木屑(如苹果木)替代深色木屑(如橡木);若色泽过浅,可适当提升温度(每次增加 2-3℃)或延长时间(每次增加 30 分钟),并确保原料表面沥干水分(避免烟气无法附着)。某培根加工厂通过调整参数,使色泽达标率从 80% 提升至 97%。

水分含量超标通常与烟熏温度过低、时间过短或湿度过高有关。若烟熏腊肉水分含量超过 45%,需提升烟熏室温度(从 25℃增至 30℃)、延长烟熏时间(从 8 小时增至 10 小时

扫一扫咨询微信客服

扫一扫咨询微信客服